Colata sottovuoto

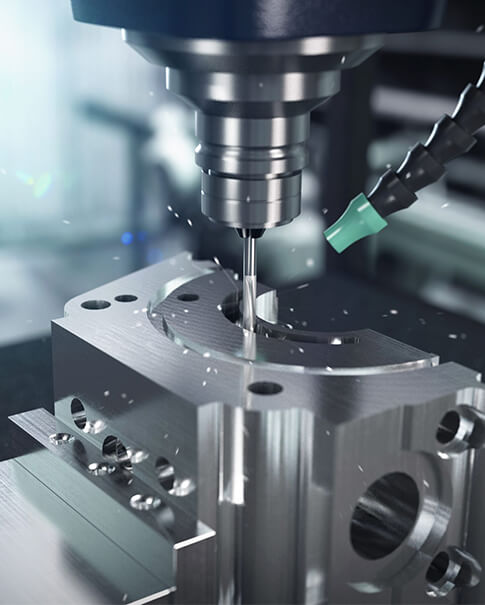

Colata sottovuoto è una tecnologia di produzione che utilizza il vuoto per aspirare materiale di colata liquido in uno stampo. Si differenzia notevolmente dallo stampaggio a iniezione, che spinge il materiale liquido in uno stampo utilizzando una vite. Il processo di colata sottovuoto prevede l'incapsulamento di un modello master in gomma siliconica liquida; un vuoto viene quindi applicato allo stampo. Lo stampo viene quindi indurito in un forno a circa 70ºC. Una volta indurito, lo stampo può essere aperto, a quel punto lo stampo principale viene rimosso lasciando una cavità dello stampo che riproduce perfettamente il modello principale. I modelli master sono tipicamente realizzati da modelli stereolitgrafici, che vengono dipinti e testurizzati per dare le finiture desiderate.

La qualità del modello master determina la qualità del pezzo e la complessità può essere gestita attraverso stampi multisegmentati. I materiali in resina poliuretanica vengono miscelati e versati nello stampo in silicone sotto vuoto per evitare vuoti e bolle prima di essere induriti in forno. Per velocità di produzione più elevate, più parti possono essere stampate contemporaneamente in uno stampo in gomma siliconica.

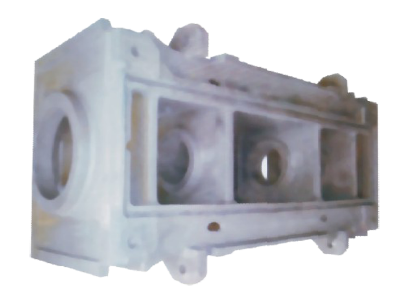

I componenti in fusione sottovuoto possono essere utilizzati in applicazioni che vanno dal sottocofano automobilistico, agli stampaggi di alta qualità per finiture e prodotti di consumo, fino a parti strutturali ad alte prestazioni in nylon rinforzato con fibra di vetro fusa sottovuoto. Tutto possibile senza la necessità di utensili in acciaio duro. |  |

Caratteristiche e applicazioni della colata sottovuoto

La colata sottovuoto è uno dei modi più convenienti per produrre parti in plastica di alta qualità e di basso volume che possono essere simili alle parti stampate a iniezione. Le parti sono particolarmente adatte per test di forma, adattamento e funzionalità durante le fasi di progettazione della realizzazione, dove possono essere utilizzato per scopi di marketing, test utente sul campo e verifica della progettazione del prodotto.

Esistono molte resine per colata sottovuoto disponibili in commercio che possono essere utilizzate per creare parti per soddisfare un'ampia gamma di requisiti di progettazione come requisiti di temperatura, diverse strutture superficiali, durezza, ecc.

Sono disponibili anche materiali per creare parti completamente opache, traslucide o completamente trasparenti.

A volte è possibile realizzare master in cera di alta qualità utilizzando la fusione sottovuoto per la fusione a cera persa per aumentare i dettagli più fini di caratteristiche complesse.

Specifiche tecniche tipiche

| Lasso di tempo | Entro 24 ore - 10 giorni lavorativi per un massimo di 20-25 parti |

| Scelta del materiale | Ampia varietà di materiali disponibili |

| Precisione | ±0,3% (con limite inferiore di ± 0,3 mm su dimensioni inferiori a 100 mm) |

| Spessore minimo della parete | Per garantire che lo stampo sia riempito correttamente, è necessario uno spessore della parete di almeno 0,75 mm. Ma i migliori risultati si ottengono con uno spessore della parete consigliato di 1,5 mm |

| Dimensioni massime del pezzo | La dimensione dello stampo è limitata dalle dimensioni della camera del vuoto |

| Quantità tipiche | Fino a 50 pezzi per stampo |

| Struttura superficiale | È possibile ottenere una finitura superficiale da lucida a opaca |

Vantaggi della colata sottovuoto:

1: inversione di tendenza rapida

GT può fornire fino a 25 parti in 10 giorni o meno, a seconda delle specifiche e del volume delle parti.

È possibile utilizzare più componenti dal modello principale entro 24 ore, il che ridurrebbe la fase di prototipazione del design del prodotto, riducendo i tempi e i costi per lo sviluppo di nuovi prodotti.

2: In grado di produrre pezzi di grandi dimensioni

A seconda del tipo di attrezzatura utilizzata, la colata sottovuoto può creare parti molto grandi.

3: ripetibilità

Gli stampi in silicone possono essere utilizzati circa 20 volte prima di dover essere sostituiti.

4: Finitura superficiale superiore allo stampaggio ad iniezione

Il processo sottovuoto rimuove le bolle d'aria e consente al materiale di catturare dettagli fini.

5: convenienza

Gli stampi in silicone sono meno costosi degli utensili utilizzati per lo stampaggio a iniezione, con conseguenti prezzi bassi.

Stampaggio in silicone: non realizziamo solo la colata sottovuoto dallo stampaggio in silicone, ma anche lo stampaggio del silicone di produzione

GT si dedica a fornire componenti in silicone di alta qualità, stampati su misura e di precisione per dispositivi medici impiantabili e monouso. I loro ingegneri sono pronti a lavorare con ogni cliente al fine di definire il miglior processo di stampaggio, progettazione degli utensili e controlli di produzione in base alle preferenze dei materiali, ai piani di produzione e assemblaggio e ai requisiti specifici dell'applicazione.

Viene creato un modello master stampato in 3D o CNC, quindi la gomma siliconica viene versata attorno al master per creare uno stampo in gomma. Lo stampo in gomma viene quindi utilizzato per creare copie del modello principale in una resina plastica che emula la plastica stampata a iniezione. Ogni stampo è buono per 15-25 parti. Ogni parte può essere fusa a colori con texture.

Colata di silicone: Praticamente in qualsiasi colore, è possibile realizzare fusioni in silicone per produrre unità identiche da dozzine a centinaia, risparmiando denaro rispetto alle opzioni in metallo.

Stampaggio in silicone: Un singolo stampo in metallo può produrre migliaia di parti in gomma identiche in quasi tutti i colori immaginabili. La produzione di gomma siliconica a basso volume è rapida, efficiente ed estremamente competitiva nei prezzi.

Parti del prodotto:

|  |  |  |